Pracuję w przemyśle samochodowym od 40 lat, zaczynałem w Polsce od poznańskiego Tarpana, potem przez 18 lat byłem związany ze światem General Motors.

Pracuję w przemyśle samochodowym od 40 lat, zaczynałem w Polsce od poznańskiego Tarpana, potem przez 18 lat byłem związany ze światem General Motors. Kierowałem działem technicznym firmy Irmscher kiedy produkowaliśmy dziennie 150 samochodów, przygotowywałem do europejskich dróg japońskie Isuzu i niektóre samochody GM, a w Japonii te same Isuzu do wyścigów, na niemieckich autostradach przejechałem setki tysięcy kilometrów, a na Nürburgring w wyścigowym tempie ich jakieś 10.000. W 1994 przeszedłem do Delphi Automotive Systems i zupełnie przypadkowo wylądowałem w Polsce i Rosji. Dla Delphi przejmowałem F.A. Krosno i zakładałem Centrum Techniczne w Krakowie, sprzedawałem ich pierwsze amortyzatory do Daewoo, Mercedesa i BMW.

W 2001 założyłem własną firmę doradczą FOKA ENGINEERING, od 2005 przez 6 lat kierowałem sprzedażą we wschodniej części Europy firmy Bodycote, uczestniczyłem w paru Joint-Ventures, zakładałem kolejne firmy. Ściągałem do Polski amerykańskich i niemieckich inwestorów.

W 2001 założyłem własną firmę doradczą FOKA ENGINEERING, od 2005 przez 6 lat kierowałem sprzedażą we wschodniej części Europy firmy Bodycote, uczestniczyłem w paru Joint-Ventures, zakładałem kolejne firmy. Ściągałem do Polski amerykańskich i niemieckich inwestorów. Parę lat temu wespół z kilkoma fachowcami branży hartowniczej stworzyliśmy Global Heat Treatment Network (www.global-heat-treatment-network.com). Nasz network to ponad 80 fachowców branży obróbki cieplnej. Wszyscy nasi partnerzy to inżynierowie, konstruktorzy, metaloznawcy, metalurdzy, naukowcy, dyrektorzy, prezydenci korporacji firm naszej branży, eksperci finansowi, kierownicy hartowni, operatorzy urządzeń, programiści, konsultanci i doradcy. Wspieramy naszą wiedzą naszych klientów i członków:

- przy wszelkich procesach decyzyjnych

- przy doborze urządzeń hartowniczych

- przy optymalizacji procesów obróbki cieplnej i optymalizacji samych urządzeń

- przy modernizacjach i usprawnieniach, jak również naprawach

- w analizach rynkowych, jak i w strategiach rozwoju

- przy analizach defektów i usterek obrabianych cieplnie części

- w pracach konstrukcyjnych urządzeń hartowniczych i linii produkcyjnych

- przy selekcji dostawców

- w outsourcingu usług hartowniczych

- przy poszukiwaniu klientów i zleceniodawców

- przy ocenie wartości urządzeń

- w szkoleniach pracowników i innych tematach związanych z HR

- przy walidacji części i procesów: PPAP, CQI-9, NADCAP

W Polsce organizujemy od paru lat we Wrocławiu Polskie Forum Hartownicze (www.heat-treatment-forum.pl), które wzbogacimy w następnym roku o Akademię Obróbki Cieplnej (Heat Treatment Academy of Excellence). A już wkrótce zawita w Polsce po raz pierwszy duża europejska konferencja nowoczesnych technologii mycia przemysłowego Forum Mycia Przemysłowego (www.industrial-cleaning-forum.com).

No i jesteśmy dystrybutorem jednego z największych producentów węglika na świecie, firmy Berlin Carbide (Gühring). Już parę firm w Polsce produkuje z naszego materiału wiertła, frezy, gwintowniki, formy czy matryce.

FOKA ENGINEERING jest jedynym przedstawicielem na kraj tak dużej grupy wiodących na świecie producentów urządzeń i komponentów do obróbki cieplnej i mycia przemysłowego. Obsadzamy każdą niszę technologiczną firmą z najlepszymi osiągnieciami, najdłuższym doświadczeniem, bardzo często wynalazcą przełomowych technologii powielanych później przez innych i z najlepszymi referencjami w poszczególnych gałęziach przemysłu.

Gwarantujemy naszym klientom najlepszy dobór pieców, myjek i innych urządzeń hartowniczych. Wszystkich możliwych, ale tylko i wyłącznie sprawdzonych technologii, funkcjonujących w setkach hartowni na świecie, bez konieczności przeprowadzania jakichkolwiek eksperymentów. Od pojedynczych urządzeń do wyposażenia całych hartowni, kończąc na pełnym wyposażeniu laboratorium metalograficznego.

Będąc członkiem Global Heat Treatment Network korzystamy z wieloletniego doświadczenia tej szerokiej grupy fachowców branży hartowniczej. To jest łącznie ponad 1700 lat naszego wspólnego doświadczenia w obróbce cieplnej. Obserwujemy rynek, rozmawiamy z zadowolonymi czy też niezadowolonymi użytkownikami i wiemy, które urządzenia spisują się w hartowni na co dzień, a którym do tego jest daleko, którzy producenci mają pojęcie o technologii, a którzy tylko tak twierdzą. W Polsce rodzą się często technologie, których światowy przemysł nie potrzebuje, ale tylko dlatego, bo można pozyskać na takie projekty unijne środki. Zarówno na konstrukcję urządzeń, jak i później na ich zakup. I oczywiście tylko dlatego można je w Polsce potem sprzedać. Bez znaczenia czy się one później sprawdzają, czy też nie. Często bezradny klient, pozostawiony samemu sobie, może już tylko dołączyć do coraz szerszego kręgu firm z podobnie negatywnym doświadczeniem. Uruchomienia nowych urządzeń to jest dla firm, które reprezentujemy temat paru dni, a nie długich i nerwowych miesięcy.

Inwestowanie w tanie rozwiązania lub w niesprawdzone technologie, stosowanie kompromisów, czy też bezsensowne eksperymentowanie, to zawsze było w obróbce cieplnej przyczyną strat i opóźnień w produkcji. Nasi polscy klienci, negatywnie doświadczeni problemami z urządzeniami mniej renomowanych dostawców, zawsze pytają o dostępność serwisu, czasami nawet polskojęzycznego, nie rozumiejąc wręcz, że nowoczesne urządzenia produkowane przez wiodące technologicznie firmy, funkcjonują bez zarzutu od momentu ich uruchomienia, a serwis to z reguły przegląd i obsługa konserwująco-zapobiegawcza. Sprzedajemy technologie i urządzenia, a nie usługi serwisowe.

Absolutną rzadkością na polskim rynku jest fakt, że nasi fachowcy pomagają swoim długoletnim doświadczeniem klientom przy dobieraniu technologii, rozwiązywaniu problemów jak i ustawianiu samych procesów technologicznych.

Lata, w których produkowane w Polsce urządzenia obróbki cieplnej należały do światowej czołówki już dawno minęły, a urządzenia z tamtych czasów nadal funkcjonują. Już od 30-40 lat. Wyprodukowano je wtedy na licencji firmy Ipsen. Nadszedł czas powrotu do oryginału!

Dostarczamy piece próżniowe i atmosferowe firmy Ipsen, do hartowania, nawęglania, odpuszczania, lutowania i wielu innych nowoczesnych technologii. Piece o bardzo wysokich standardach bezpieczeństwa. Piece z niezależnym systemem kontrolno-ostrzegawczym automatycznie monitorującym stan techniczny, gwarantującym nie tylko bezpieczeństwo pracowników, ale zapewniającym wysoką jakość obróbki cieplnej, wykluczającym uszkodzenie czy też całkowite zniszczenie obrabianego wsadu i skracającym postoje pieca. Piece atmosferowe nie są już chłodzone wodą, tylko olejem (!), przez co największe niebezpieczeństwo dla każdej hartowni jakim jest wybuch, zostało wyeliminowane w samym zarodku. Zamykanie pieców próżniowych bajonetowym systemem docisku i ryglowania (jak w autoklawach), czy też stosowanie obudów ciśnieniowych o znacznie podwyższonych grubościach ścianek, zmniejsza nie tylko niebezpieczeństwo eksplozji ale również znacznie przedłuża żywotność takiego pieca (p. korozja płaszcza wodnego). To tylko dwa przykłady z długiego opisu technicznego urządzeń firmy Ipsen, ponadprzeciętnie zapewniających bezpieczeństwo pracy każdego ich użytkownika.

Dostarczamy piece próżniowe i atmosferowe firmy Ipsen, do hartowania, nawęglania, odpuszczania, lutowania i wielu innych nowoczesnych technologii. Piece o bardzo wysokich standardach bezpieczeństwa. Piece z niezależnym systemem kontrolno-ostrzegawczym automatycznie monitorującym stan techniczny, gwarantującym nie tylko bezpieczeństwo pracowników, ale zapewniającym wysoką jakość obróbki cieplnej, wykluczającym uszkodzenie czy też całkowite zniszczenie obrabianego wsadu i skracającym postoje pieca. Piece atmosferowe nie są już chłodzone wodą, tylko olejem (!), przez co największe niebezpieczeństwo dla każdej hartowni jakim jest wybuch, zostało wyeliminowane w samym zarodku. Zamykanie pieców próżniowych bajonetowym systemem docisku i ryglowania (jak w autoklawach), czy też stosowanie obudów ciśnieniowych o znacznie podwyższonych grubościach ścianek, zmniejsza nie tylko niebezpieczeństwo eksplozji ale również znacznie przedłuża żywotność takiego pieca (p. korozja płaszcza wodnego). To tylko dwa przykłady z długiego opisu technicznego urządzeń firmy Ipsen, ponadprzeciętnie zapewniających bezpieczeństwo pracy każdego ich użytkownika. Najwydajniejsze z wszystkich aktualnie dostępnych na rynku generatorów atmosfery endo produkuje Ipsen. Generatory te mogą się również przyczynić do znacznej poprawy parametrów pracy pieców mniej utalentowanych producentów. Unikalne recyrkulacyjne urządzenia do nawęglania HybridCarb (zintegrowane alternatywnie już we wszystkich nowych piecach lub z możliwością uzupełnienia nimi starszych urządzeń), które zużywają prawie 90% mniej gazu procesowego, wydalając do atmosfery tylko 10% CO₂ w porównaniu z normalnymi piecami atmosferowymi, produkuje Ipsen jako jedyna firma na świecie!

Po dłuższej nieobecności Ipsena na polskim rynku, już wracamy do dawnych sukcesów.

Najczęściej stosowane na świecie przemysłowe urządzenia do azotowania plazmowego są produkowane przez firmę Rübig. Już pierwsze zostały w Polsce uruchomione. Zaawansowana technika maskowania części zastępuje ręczne pastowanie stosowane przy azotowaniu gazowym i eliminuje żmudne usuwanie tej samej pasty zaraz po procesie. Technologia ta zastępuje w nowoczesnej technice coraz częściej nawęglanie próżniowe np. kół zębatych. O prawie 400°C niższa temperatura procesu powoduje też znacznie mniejsze odkształcenia lub nie wywołuje ich wcale.

Najczęściej stosowane na świecie przemysłowe urządzenia do azotowania plazmowego są produkowane przez firmę Rübig. Już pierwsze zostały w Polsce uruchomione. Zaawansowana technika maskowania części zastępuje ręczne pastowanie stosowane przy azotowaniu gazowym i eliminuje żmudne usuwanie tej samej pasty zaraz po procesie. Technologia ta zastępuje w nowoczesnej technice coraz częściej nawęglanie próżniowe np. kół zębatych. O prawie 400°C niższa temperatura procesu powoduje też znacznie mniejsze odkształcenia lub nie wywołuje ich wcale. Jedne z wydajniejszych i nowocześniejszych pieców ciągłych do lutowania i spiekania produkuje firma Schwammberger. Najpopularniejsze w europejskiej branży hartowniczej piece do azotowania gazowego, czy tez piece wgłębne do nawęglanie, hartowania, węgloazotowania, wyżarzania pochodzą z firmy KGO. To nasi kolejni partnerzy.

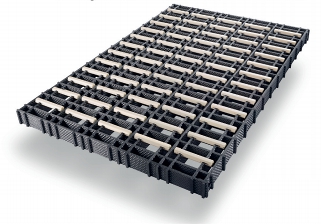

Jedne z wydajniejszych i nowocześniejszych pieców ciągłych do lutowania i spiekania produkuje firma Schwammberger. Najpopularniejsze w europejskiej branży hartowniczej piece do azotowania gazowego, czy tez piece wgłębne do nawęglanie, hartowania, węgloazotowania, wyżarzania pochodzą z firmy KGO. To nasi kolejni partnerzy. Dostarczamy do wszystkich pieców oprzyrządowania wsadowe, nie tylko metalowe ale również z kompozytów węglowych (CFC, C-C, C/C) grafitu i ceramiki. Do pieców próżniowych jak i atmosferowych. Proponujemy unikalne rozwiązania produkowanych przez GTD oprzyrządowań wsadowych z kompozytów węglowych japońskiej firmy Toyo Tanso (jednej z pierwszych firm produkujących grafit izotropowy), idealnych dla obróbki próżniowej, ale również stosowanych przy hartowaniu w oleju (!), lutowaniu i spiekaniu. Oprzyrządowania takie posiadają znacznie dłuższą żywotność jak metalowe (funkcjonują nawet powyżej 2000°C), nie krzywią się, nie wypaczają, są energooszczędne, nie chłoną energii cieplnej i nie muszą jej później oddawać do oleju czy też gazu hartowniczego , są aż 8-10 razy lżejsze od oprzyrządowań metalowych. Wynikiem czego skracają się znacznie czasy rozgrzewania wsadu i jego chłodzenia, a co za tym idzie czasy całych procesów, a fakt, że funkcjonują latami sprawia, że ich wyższy koszt zakupu jest bardzo szybko amortyzowany. W temperaturach powyżej 1000°C opatentowane wkładki ceramiczne chronią obrabiane detale przed nawęgleniem kontaktowym.

A wprowadzane przez nas na polski rynek urządzenia do plazmowych technologii pokryć PVD i PACVD (wszystkich aktualnie znanych na rynku, łącznie z najnowszymi HIPIMS, CARC+ czy też DLC i ozdobnymi dla tworzyw sztucznych Cromatipic®) pochodzą od należącej do japońskiego koncernu IHI, holenderskiej firmy Hauzer (którą swoimi innowacjami i patentami tworzył w latach ’70 nasz współpracownik Hans Veltrop).

Gwarancją sukcesu każdej profesjonalnej hartowni jest odpowiednie urządzenie myjące.Niestety nie zawsze jest to dla wszystkich aż tak oczywiste. |

Pierwsza zasada mycia przemysłowego to „podobne myje podobne”, czyli niepolarne (organiczne) zanieczyszczenia jakimi są oleje (obróbcze, konserwujące), tłuszcze, smary, pasty, woski, kleje, żywice i związki ropy naftowej, można tylko usunąć używając niepolarnych mediów myjących jakimi są węglowodory chlorowane, bezchlorowcowe i modyfikowane alkohole. Polarne (nieorganiczne) zanieczyszczenia takie jak sole, mydła, emulsje, pasty ochraniające, ślady brudnych rąk, wióry, pozostałości szlifierskie, ściernicze i śrutownicze, można usunąć tylko przy użyciu roztworów wodnych. Stosując myjki, albo wodne albo rozpuszczalnikowe, bez znaczenia z jakim wspomaganiem, zawsze pozostawiamy na umytych detalach brud, organiczny albo nieorganiczny. Jak niski jest poziom wiedzy w branży hartowniczej na ten temat widać po urządzeniach myjących jakie się nadal kupuje. Ciągle panuje przekonanie, że proste i tanie urządzenia też można używać, tylko do czego? Odpowiednym urządzeniem myjącym dla hartowni może być tylko i wyłącznie myjka gwarantująca zmycie zabrudzeń organicznych i nieorganicznych. Najlepiej wykona to zanurzeniowo-natryskowa myjka hybrydowa (węglowodorowo-wodna) z ruchomą, ogrzewaną komorą próżniową, wspieraną ultradźwiękami lub CNp, i parowym odtłuszczaniem wykonywanym w tej ogrzewanej komorze próżniowej, w której detale są na koniec procesu też próżniowo suszone, a pozostałości zapachowe wyciągane z komory przed jej otwarciem.

Takie hybrydowe myjki produkuje jak na razie tylko firma EMO, wynalazca i właściciel patentu odtłuszczania, mycia i suszenia próżniowego. Wszystkie urządzenia produkowane są w systemie modułowym, który pozwala na późniejszą wymianę lub też uzupełnienie poszczególnych segmentów. Każda myjka może być dodatkowo wyposażona w urządzenie konserwujące, a części po procesie są suche i nie ociekają konserwantem. Te hybrydowe myjki są stosowane w większości profesjonalnych hartowni. Oczywiście mogą być one również ustawiane w linii pieców z automatycznym załadunkiem i obsługiwane tym samym szynowym urządzeniem załadowczym. Myjki typu VAIOCS są niezbędne przed procesami nawęglania, procesami obróbki próżniowej i azotowania i w Polsce ich ciągle przybywa. Działają już w najlepszych hartowniach, a jeszcze w tym roku pojawi się ich kilka następnych. Profesjonalnych hartowni, które myją natryskowo lub ultradźwiękowo jest w Polsce dzięki nam coraz mniej, zresztą przemysł czy zleceniodawcy i tak wykazują w tym względzie, również w Polsce, coraz mniej cierpliwości.

Dla wszystkich innych gałęzi przemysłu tą technologię dostarcza firma Hösel. Dla zanurzeniowego i natryskowego mycia wodnego polecamy myjki LPW czy też MecanoLav. Dzięki tym czterem producentom przemysłowych urządzeń myjących zaspokajamy potrzeby wszystkich gałęzi przemysłu (od spożywczego, medycznego, farmaceutycznego, precyzyjnego i elektronicznego, poprzez samochodowy i lotniczy, aż do zbrojeniowego, energetycznego i ciężkiego). Dostarczamy myjki próżniowe, zanurzeniowe, natryskowe, parowe, ultradźwiękowe i najnowsze typu CNp (cyclic nucleation process), opatentowane na całym świecie, które przynoszą lepsze efekty jak mycie ultradźwiękowe.

Stosujemy media wodne, węglowodorowe, alkoholowe, hybrydowe, czy też najnowsze mieszanki wodno-rozpuszczalnikowe typu Beyond (jako jedyni na świecie). Wszystkie urządzenia są oczywiście wykonane ze specjalnego gatunku stali nierdzewnej, a te funkcjonujące na roztworze sody kaustycznej wykonane są w całości z tworzyw sztucznych. W prawie 40 letniej historii tych firm i setek wyprodukowanych urządzeń, jeszcze nie zdarzyło się, ażeby dwóch klientów otrzymało dwa identyczne urządzenia, no chyba że zamawiają całe linie myjące. Każdy projekt zaczynamy od analizy chemicznej zabrudzeń i testowego mycia laboratoryjnego, a kończymy na indywidualnej konfiguracji urządzenia. Sprzedajemy technologie, a nie urządzenie z półki. W ten sposób osiągamy najwyższe klasy czystości. W każdej branży. Od czystości podstawowej do high purity. Zawsze. A sensacyjnie krótkie procesy mycia są dowodem naszego ekonomicznego podejścia do procesów produkcyjnych.

Stosujemy media wodne, węglowodorowe, alkoholowe, hybrydowe, czy też najnowsze mieszanki wodno-rozpuszczalnikowe typu Beyond (jako jedyni na świecie). Wszystkie urządzenia są oczywiście wykonane ze specjalnego gatunku stali nierdzewnej, a te funkcjonujące na roztworze sody kaustycznej wykonane są w całości z tworzyw sztucznych. W prawie 40 letniej historii tych firm i setek wyprodukowanych urządzeń, jeszcze nie zdarzyło się, ażeby dwóch klientów otrzymało dwa identyczne urządzenia, no chyba że zamawiają całe linie myjące. Każdy projekt zaczynamy od analizy chemicznej zabrudzeń i testowego mycia laboratoryjnego, a kończymy na indywidualnej konfiguracji urządzenia. Sprzedajemy technologie, a nie urządzenie z półki. W ten sposób osiągamy najwyższe klasy czystości. W każdej branży. Od czystości podstawowej do high purity. Zawsze. A sensacyjnie krótkie procesy mycia są dowodem naszego ekonomicznego podejścia do procesów produkcyjnych. Już wkrótce dołączą do nas kolejne wiodące technologicznie firmy.